找公司

找公司

找方案

找方案

找报价

找报价

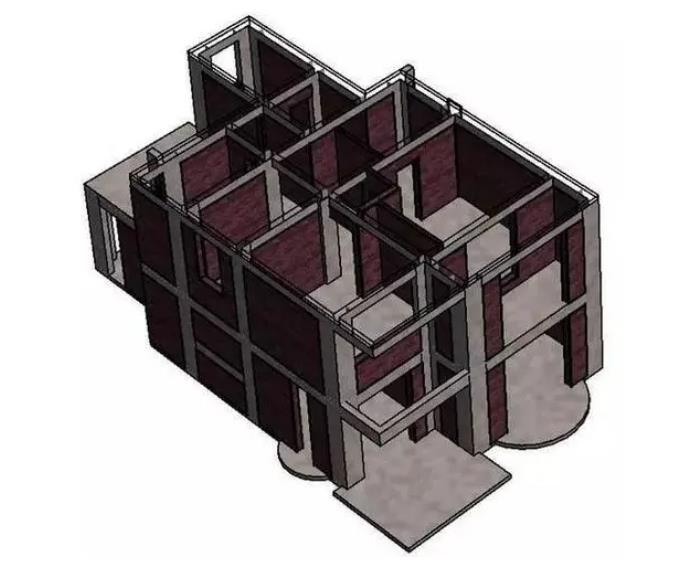

经过我国长期的努力、实践和技术改进,逐步改善采用了大拆大建的方法,系统地重新规划旧建筑的改造、维修和加固,不浪费人力物力。今后,在经济的基础上,通过加层等加固方法来延长旧建筑的使用寿命是非常重要的,混凝土加大截面加固也是其中一种重要的施工工艺之一,那么具体是怎么操作的呢?一起来了解一下!

工艺流程:

1.原构件混凝土表面处理:去除构件表面的抹灰层,将混凝土表面缺陷清理至密实部位,并将表面切割成凹坑或凹槽,凹坑或凹槽深度不小于6mm,每100mm×100mm面积不少于5个凹坑;凹槽间距不应大于箍筋间距或200mm。加固三边或四边的梁或柱时,棱角要敲掉。

2.清除混凝土表面的浮块、碎渣、粉末,并用压力水冲洗干净。如果组件表面的凹陷部分有水,请使用亚麻布将其吸收。

3.为了加强新老混凝土的整体结合,在浇筑混凝土前,应在原混凝土粘结面上涂刷一层粘结性能高的界面粘结剂。截面粘结剂的种类很多,如高标号水泥浆或水泥砂浆、掺有建筑胶的水泥浆、环氧树脂胶、乳胶水泥浆以及各种混凝土界面剂等。

4.为提高新老混凝土的粘结强度,增强结合面的抗剪能力,必要时可在结合面上挖一个小坑并嵌入一根∮10长度的短钢筋,长度为100 ~ 150 mm,坑面与坑面的距离宜为200 ~ 300 mm,呈梅花形。插完短的干净的,可以用建筑胶填充,比如砂浆,环氧砂浆或者乳胶水泥。

5.安装地脚螺栓前,应清除混凝土表面的污垢,用5%的苛性钠溶液擦洗,并用清水冲洗干净。如果地脚螺栓的螺丝太短,不能露出构件表面,可以用一些短角钢或铁片来紧固原构件。对于受弯构件,锚栓的直径和数量根据新老混凝土结合面的抗剪要求确定。

6.当原构件的钢筋采用短连接焊接时,应凿除混凝土保护层,并至少露出一半的钢筋截面。新旧钢筋必须除锈,在钢筋上焊接前应采取卸载或临时支撑的措施。为减少焊接产生的附加应力,焊接应分段、分段、逐层进行,焊接应从中间向两端进行。焊缝应饱满,尽量减少或避免对受力钢筋的损伤,并由具有相当专业水平的技术人员进行操作。

7.对于焊接时可能因过烧而削弱的原钢筋截面积,计算时应考虑0.8 ~ 0.9的折减系数。对于焊接在原梁或柱上的新的“U”形或“[”(“卷边槽”)箍筋或焊接在原板下的钢筋,原钢筋或钢箍和新增加的钢筋或钢箍的直径不应小于8mm。同时要求选用小直径的焊条,焊接时控制焊接电流,以减少和避免钢筋过烧造成的钢筋横截面积的弱化。

加大截面加固法是一种传统的加固方法,通过加大原结构构件的截面尺寸,增加所需的钢筋与原结构共同受力,来增加原结构构件的强度和刚度。适用于加固梁、板、墙、柱。专业的建筑工程需要选择专业的加固公司进行补强加固,想了解更多加固知识,请持续关注加固家,带您了解更多相关资讯!